Übersicht

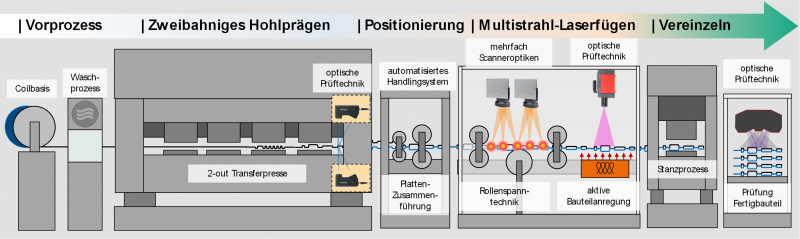

Das Gesamtziel des Vorhabens ist die Abbildung der kompletten Fertigungskette zur Fertigung hochpräziser metallischer Bipolarplatten als großserientaugliches Werkzeug- und Automatisierungskonzept. Diesbezüglich wird die umformtechnische Herstellung der Bipolar-Halbplatten (HP), bestehend aus Anoden- und Kathodenplatte, aus dünnem Metallblech (Blechdicken ≤ 0,10 mm) sowie das stoffliche und mediendichte Fügen zweier HP zur fertigen Bipolarplatte betrachtet (Abb. 1).

Abb. 1: Prinzipdarstellung Prozesskette »Projekt KontiBIP«

Die Umformung der HP basiert auf dem Verfahren Hohlprägen, umgesetzt in einem mehrstufigen Schneid- und Umformwerkzeug inklusive einer für den schnellen Teiletransport geeigneten Automatisierung auf einer vorhandenen Tryout-Presse.

Zur Erforschung der Fügetechnologie wird, im Projektzeitraum zeitlich zur Entwicklung des Umformprozesses parallel, das stoffschlüssige und mediendichte Fügen der kontinuierlich bereitgestellten HP mit eingebrachter 3D-Geometrie durch Mehrfach-Laserremoteschweißen betrachtet. Dabei wird anhand einer synchronisiert-gesteuerter Anwendung von mehreren, parallel arbeitenden Laserscanneroptiken sowie durch optischer Prozessregelung ein deutlicher Anstieg der realisierbaren Schweißnahtmenge und Nahtqualität erwartet. Zur Sicherstellung der Bauteilfunktion, bzgl. der erforderlichen Gasdichtheit der jeweiligen Membran-Elektroden-Einheit, erfolgt ebenfalls eine Prozesskontrolle Inline bzw. im Postprozess. Hierzu werden berührungsfreie, optische Prüfverfahren untersucht.

Motivation:

Am Markt haben sich bisher keine Konzepte zur umformtechnischen Herstellung von metallischen HP etabliert, die aufgrund des Folienhalbzeuges in Verbindung mit den geometriebedingten Anforderungen hinsichtlich der hohen Umformgrade wirtschaftlich hochwertige Bipolarplatten in großen Stückzahlen fertigen können.

Aus fügetechnischer Sicht erfordert das präzise, mediendichte Verschweißen der beiden HP zu einer funktionellen BPP weitere Herausforderungen. Infolge der Vielzahl von Schweißnähten (Gesamtschweißnahtlänge je nach Design ca. 1,5 m – 2,5 m), der damit verbundenen sehr langen Schweißzeiten bei konventioneller Fertigung und den hohen Anforderungen an die Schweißnähte, bei gleichzeitig sehr schwierigen Prozessbedingungen aufgrund der dünnen Materialien, besteht hierbei ein weiteres, entscheidendes Hindernis für eine kosteneffiziente und hochratenfähige Fertigung.

Eine kostengünstige Fertigung der HP ist nur durch den Einsatz von Bandmaterial (Coil) mit der entsprechenden Automatisierung der gesamten Produktion möglich. Nur hierdurch (abgesehen von kostenintensiven Parallelanlagen) sind technologiebedingt Stückzahlen erreichbar, die einem potenziellen Stackhersteller die notwendige Sicherheit einer plan- und umsetzbaren Massenproduktion mit einem bezahlbaren Endprodukt ermöglicht.

Ziele:

- Erhöhung der aktuellen Ausbringungsmenge von BPP / Fügegeschwindigkeit auf 60 BPP/min

- Erhöhung der Fertigungsflexibilität durch Einsatz adaptiver Spann-, Umform- und Fügetechnologien

- Entwicklung neuer Positionier- und Spannkonzepte der BP-HP aus metallischem Dünnblech

- Verbesserung relevanter, funktionaler Qualitätsparameter

- maximale Materialausnutzung durch einen mehrstufigen Umformprozess

- Entwicklung und Integration einer geeigneten Mess- und Prüftechnik zur 100 % Bauteilkontrolle

- Reduzierung von Ausschuss durch intelligente Fügekonzepte

Laufzeit: 1. Juli 2022 bis 31. Mai 2025

Förderung und Projektträger: NIP – Nationales Förderprogramm Wasserstoff- und Brennstoffzellentechnologie, PTJ – Projektträger Jülich

Partner:

Albert Schmutzler Schnitt- und Stanzwerkzeuge

Autez GmbH

a.i.m. all in metal GmbH

KMS GmbH

LSA GmbH

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Assoziierter Partner:

BERND FLACH Präzisionstechnik GmbH & Co. KG

Ansprechpartner:

André Colditz

Telefon: +49 351 4772 2128

E-Mail: andre.colditz@iwu.fraunhofer.de